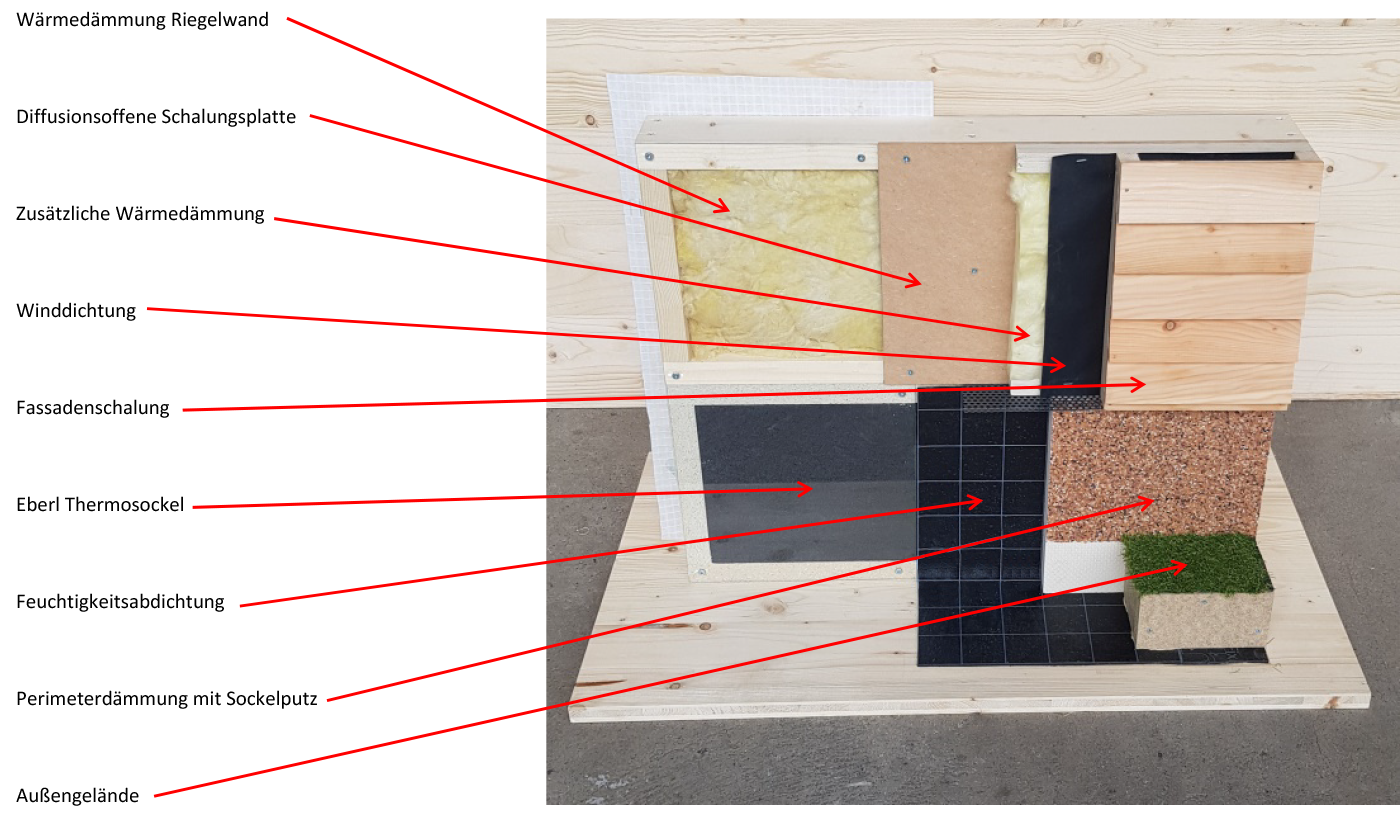

Sockelaufbau bei Holzbauweisen

Der Eberl-Thermosockel besteht aus zwei Recyclingdämmstoffen. Das tragende „Gerüst" besteht aus Purenit, einem hochverdichteten Funktionswerkstoff auf PUR-Hartschaumbasis mit hohem Wärmedämmwert. Dieses Wandelement wird dann mit thermisch bearbeitetem Altglas ausgefüllt, wobei die Form des Füllmaterials sich nach Konstruktion und Einsatzzweck richtet.

Da das tragende Material selbst Dämmmaterial ist, werden Wärmebrücken verhindert, gleichzeitig kann es durch die dichte Pressung auch statische Funktion übernehmen. Es ist feuchteunempfindlich, dauerhaft und einfach in der Bearbeitung. Die Wärmeleitfähigkeit des Konstruktionsmaterials liegt zwischen ʎ0,078 und ʎ0,086, die Druckfestigkeit liegt bei circa 1,8 MPa. Ebenso ist die Abdichtung mit allen gängigen Dichtstoffen und Elastomer-Bitumenbahnen möglich.

Die ÖNORM B 2320 gibt vor, dass Holz nicht unter Niveau verbaut werden darf. Aufgrund dessen wurden in den ÖNormen B 2320 und B 3691 Lösungen vorgeschlagen, die sehr kosten- und zeitintensiv sind, wie Geländeabsenkung, Rostausbildungen mit Versickerung dahinter etc. Neben den Anforderungen der Dauerhaftigkeit, Feuchteunempfindlichkeit und Stabilität sollte ein solcher Sockel auch unabhängig von Vorleistungen sein, wie etwa Ungenauigkeiten beim Betonieren. Auch die Verarbeitung mit den üblichen Zimmereimaschinen spielte dabei eine Rolle.

Der Thermosockel entstand quasi als Nebenprodukt meiner Masterarbeit. Vor zwei Jahren wurden Probesockel gebaut, dann erfolgte eine Prüfung an der Abteilung für Bauphysik der TU Graz im November 2016 auf bauphysikalische Eignung und Anwendbarkeit. Diese Sockel wurden später noch an der BVFS in Salzburg einer Druckprüfung unterzogen. Aufgrund der Testergebnisse kam die Idee auf, das Produkt patentieren zu lassen. Zwischenzeitlich liegt auch eine Schallschutzprüfung der Holzforschung Austria vor, welche unserem Sockelelement einen besseren Schallschutz im hochfrequenten Bereich gegenüber einer herkömmlichen Holzriegelwand attestiert.

Die Patentanmeldung erfolgte im Juni 2019. Im Zuge dessen hat sich gezeigt, dass es praktisch keine anderen Produkte am Markt gibt. Der klassische Betonsockel weist schlechte Dämmwerte auf, der mit einer überproportional dicken Dämmung, verglichen mit einer Standard-Holzriegelwand, gedämmt werden müsste. Die Niveauabsenkung mit Einbringung von sickerfähigem Material und Zusatzkonstruktionen ist kosten- und zeitintensiv. Mit diesem Sockelelement ist ein Anschluss des Niveaus innen und außen auf gleicher Höhe bauphysikalisch unbedenklich und ohne weitere Maßnahmen möglich. Auch das Absenken der wasserführenden Ebene außen ist nicht mehr notwendig.

Überall dort, wo Wandanschlüsse von Holzkonstruktionen unter Niveau erfolgen. Während der Bauphase und speziell im Boden- und Türbereich ist es essenziell, dass kein Wasser- oder Feuchtigkeitseintritt erfolgt, was Handwerker vor eine große Herausforderung stellt. Das größte Problem tritt dort auf, wo das Niveau außen und innen gleich sein soll. Damit sind natürlich auch Terrassen betroffen. Hiermit kann die Barrierefreiheit erfüllt werden.

Im Holzbau wird üblicherweise das Gelände entsprechend der ÖNorm B 2320 abgesenkt, oder es sind kostspielige Sonderlösungen erforderlich. Auch möglich sind Rampen vor dem Gebäude, um die Barrierefreiheit zu garantieren. Mit dieser Sockellösung ist es möglich, dass das Niveau außen (nach ÖN B 1600) an das Niveau der Türschwelle angepasst werden kann.

Die Purenit-Platten werden in vordefinierten Maßen geliefert und von uns zu 16 cm und 20 cm breiten Sockelelementen in verschiedenen Höhen hergestellt. Diese werden dann verschraubt und verklebt, auch die Glasschaumfüllung wird eingeklebt. Diese Sockelelemente werden an die herkömmliche Holzriegelwand montiert. Auch eine getrennte Montage der Sockel und Riegelwände ist möglich. Da am Übergang vom Sockel zur Holzriegelkonstruktion ein Gelenk entsteht, muss dieses entweder mit einem Winkel stabilisiert oder auf der Innenseite mit einer 25 mm starken OSB-Platte verschraubt werden. Auch Verschraubungen in Verbindung mit Verklebung je nach Horizontallast können den statischen Anspruch erfüllen.

Nach den bauphysikalischen Tests der TU Graz und der BVFS Salzburg wurde der Sockel erstmalig beim Bergrestaurant „Kasermandl" im Skigebiet Penken auf fast 2.000 m Seehöhe eingesetzt. Daher gibt es noch keine langjährigen Erfahrungen. Das Bergrestaurant ist das ideale Objekt dafür, da am Berg etwa sechs Monate Schnee liegen kann. Auch ist das Gebäude aufgrund der exponierten Lage immer wieder größerer Feuchtigkeit durch Schlagregen ausgesetzt. Da es in der Bauphase nahezu unmöglich ist, ein so großes Gebäude trocken unter Dach zu bringen, ist es umso wichtiger, dass der Sockelbereich hinsichtlich Feuchtigkeit unproblematisch ist. Dies ist mit einer üblichen Holzriegelwand de facto nicht möglich, d.h. es kommt schon während der Bauphase unweigerlich zum Feuchteeintritt in eine normale Holzriegelwand im Sockelbereich, die dann nach der Abdichtung nicht mehr entweichen kann. Auch für sämtliche Durchgänge wie Türen liegt von unserem Projektpartner Murexin eine entsprechende Abdichtungslösung vor.

Aktuell wird der Sockel von der Zimmerei Eberl e.U. produziert und vertrieben. Die Standardhöhe liegt bei 50-57 cm, das entspricht dem 30 cm Spritzwasserbereich plus Bodenaufbau und Spielraum. Die Kosten liegen etwa bei € 150 - € 200 pro Laufmeter, je nach Dicke der Wand. Tatsächlich müssen aber die Kosten für die Riegelwand/BSP-Wand etc. für den Sockelbereich von den Wandkosten abgezogen werden, womit sich effektiver Mehrpreis von ca. € 100 ergibt.